テクノロジー+ 第19回

環境に配慮した低騒音・低振動・低粉塵の新しい目荒らし ブラストキー工法

今 美菜子(東京都建築士事務所協会賛助会員、株式会社E&CS、ブラストキー研究会事務局)

写真❶ チッピング工法の施工状況

写真❷ ブラストキー工法の施工状況

はじめに

近年、持続可能な開発目標(SDGs)やカーボンニュートラル実現に向けた取り組みの一環として、建築分野では建築物の長寿命化や建築ストックの有効活用が重要なテーマとなっている。建築ストックを有効活用するためには、耐震改修や増改築、大規模修繕や大規模な模様替え等を伴うことから、既存部材と新設部材を接合する工事が多く発生する。コンクリート同士の接合には、相互のコンクリートの一体性を高めるために、従来から「目荒らし」が多く用いられている。目荒らしの方法は、電動ピックに斫り用のドリルビットを装着して行うチッピングと呼ばれる目荒らし(以下、チッピング工法)が多く用いられる。チッピング工法の施工状況を写真❶に示す。このチッピング工法は、打撃によりコンクリート表面に凹凸を形成させるため、騒音や振動、粉塵を伴うことが多く、さらに打撃による既存部材へのひび割れの増長や損傷等が懸念される。チッピング工法は、各基規準で構造規定として面積や深さが記載されているが、この面積や深さ等による形状は、それぞれの各基規準で異なっている。この理由は、①チッピング工法における面積の測定方法が確立されていないこと、②形状が複雑であること、③施工者の技量により深さや形状が異なること、などが考えられる。これらのことから、チッピング工法施工時の面積や形状の管理は非常に困難であり、期待する構造性能を満足するような品質を確保することも難しいと考えられる。

これらの背景により、著者らはチッピング工法と比較して低騒音・低振動・低粉塵で施工が可能な目荒らしとして「ブラストキー」の開発を進めてきた。ブラストキーは、直径52mm、深さ6mm程度(直径の約1/10)の円柱状のシアキーを既存躯体と補強部材の接合面に配置する工法である。ブラストキー工法の施工状況を写真❷に示す。施工は湿式コアドリルで穿孔するため、打撃を行わずに低騒音・低振動・低粉塵での施工が可能となり、固体伝搬音を低減することができる。さらにチッピング工法は、施工時の面積や深さを管理することが困難であるが、ブラストキー工法は施工した個数と形状を管理すればよいため、管理方法が非常に明快である。構造的には、ブラストキーの場合、概ね個数に比例してせん断力が増大することから、チッピング工法のせん断耐力をブラストキーに置換することで、施工品質は担保される。

本報告では、ブラストキー工法の概要、環境測定結果、施工事例について紹介する。

写真❸ ブラストキーの形状

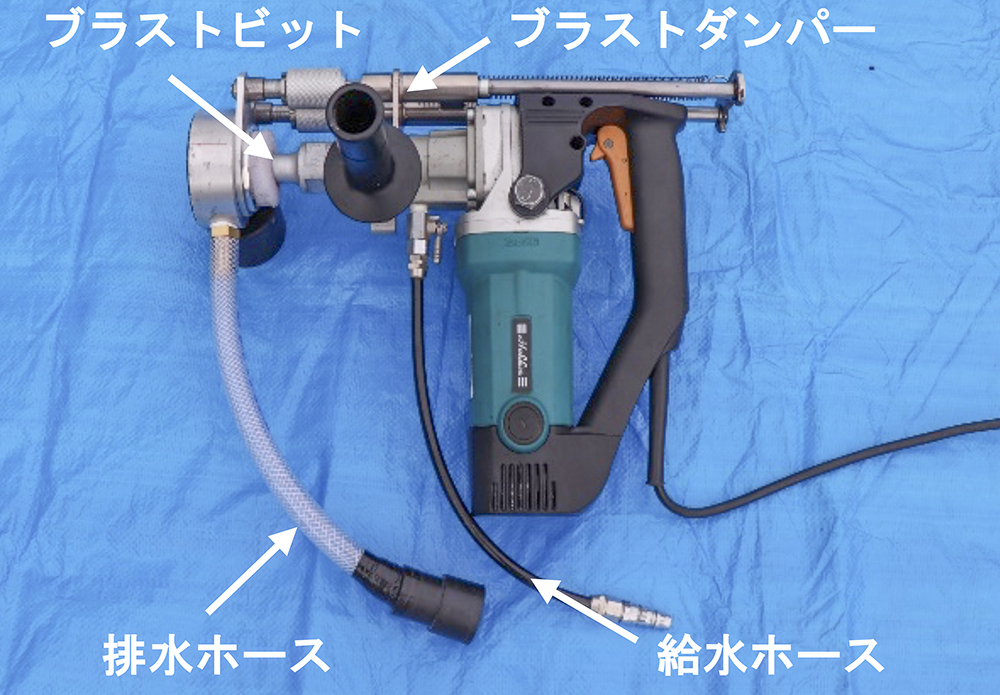

写真❹ ブラストキー工法の使用工具

ブラストキー工法の概要

ブラストキー工法は、ブラストビットと呼ばれる直径52mmの専用のダイヤモンドコアドリルでコンクリート表面を切削するため、騒音、振動、粉塵を抑えて施工が可能である。ブラストキーの形状を写真❸に、使用する工具を写真❹に示す。使用するコアドリルには、所定の深さ約6mmとなるように、ブラストダンパーと称する専用治具が取り付けられている。施工は、施工面にコアドリルを押し付けて切削を行う。また、1カ所当たりの施工時間は、概ね40~60秒である。本工法を適用できる施工箇所は、建築構造物のコンクリート同士の接合面であり、既存建物との接合、改修や新築時の施工などの違いによらず適用可能である。また、耐震補強の接合面にあと施工アンカーと併用してブラストキーを適用する場合、ブラストキーがせん断耐力を負担することで、あと施工アンカー数量を最大20%低減できるメリットがある。なお、施工完了後は、ブラストキーの全施工数量の5%にあたる数量について、深さと形状の確認および施工数量の確認を行う。

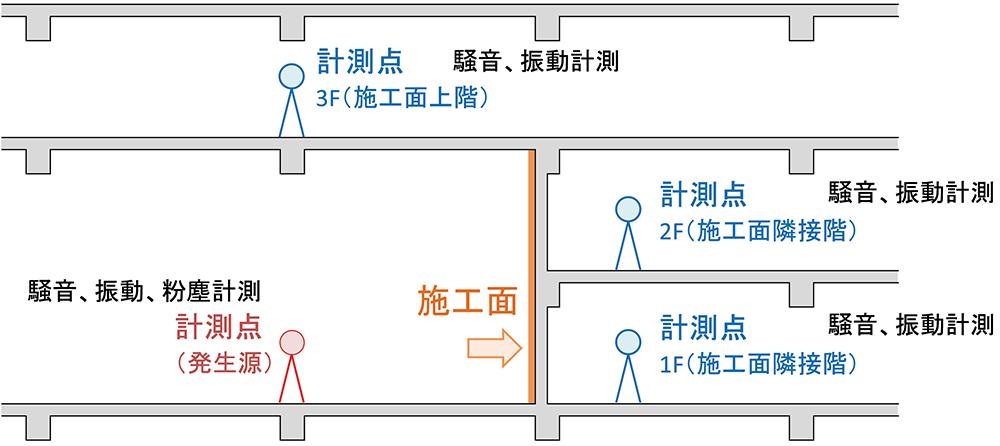

図① 騒音、振動、粉塵の計測位置

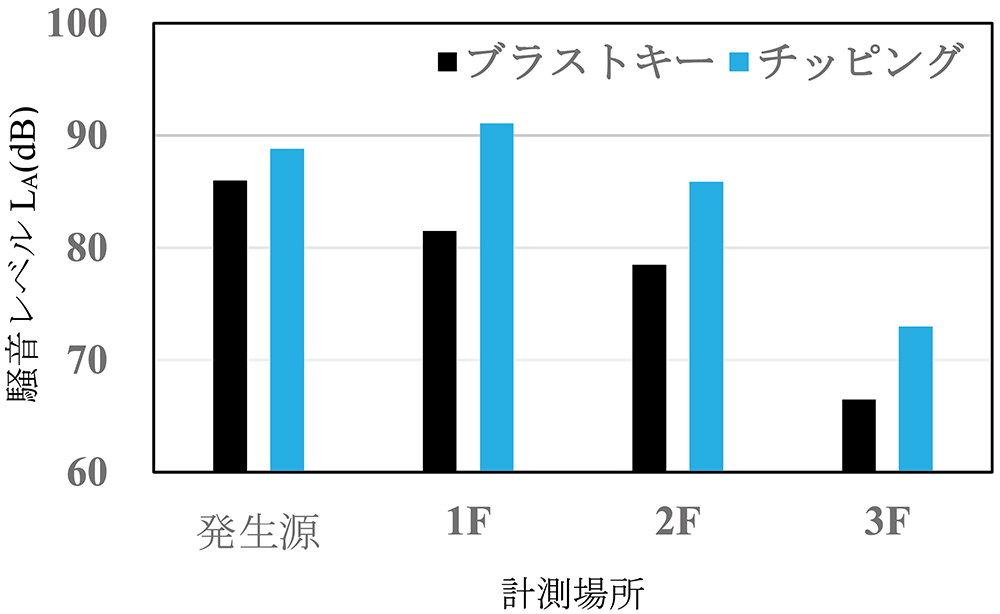

図② 騒音レベル測定結果

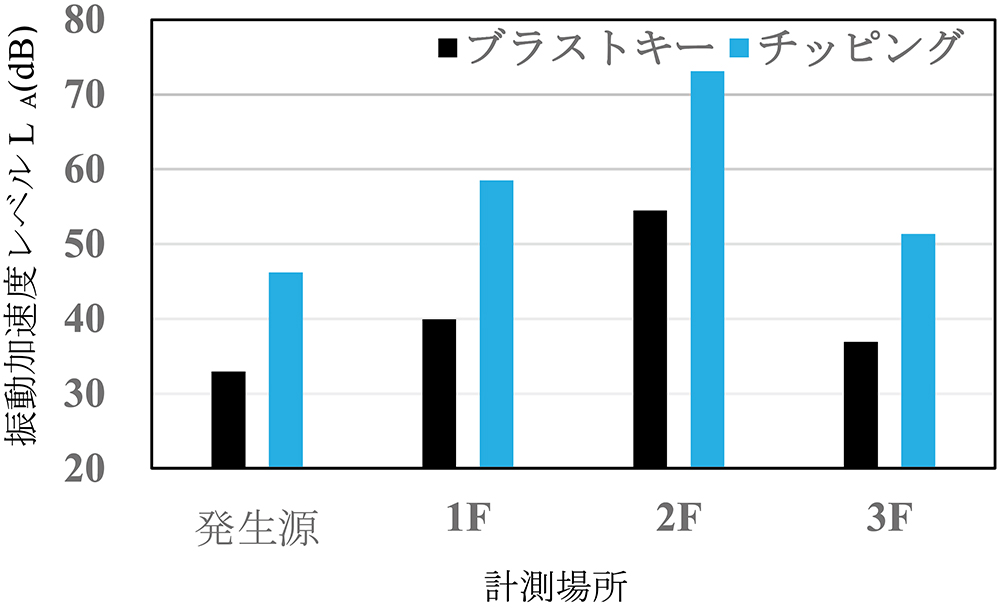

図③ 振動加速度レベル測定結果

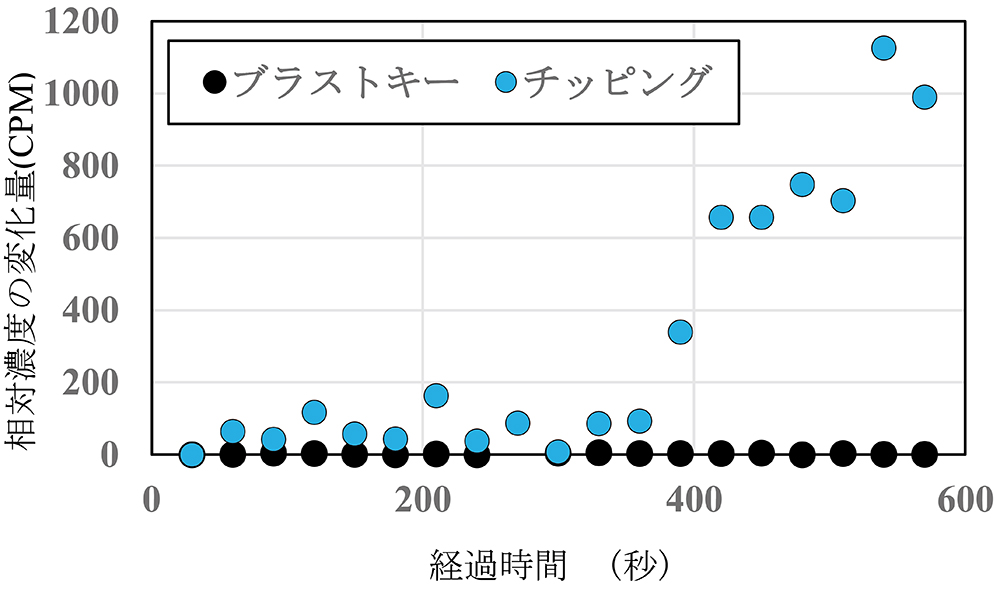

図④ 施工中の粉塵濃度の変化量

環境測定結果

増し打ち壁補強工法を行った実際の現場において、ブラストキーとチッピングを施工し、各々の施工時における騒音、振動および粉塵濃度を計測した結果を報告する。施工した箇所は1、2階吹き抜けとなっている部屋の1階の壁面とし、騒音・振動の計測位置は、1階の発生源および施工した箇所の隣室1階、2階及び上階(3階)である。なお、粉塵の計測は、1階の発生源である。騒音、振動、粉塵の計測位置を図①に示す。ブラストキーの施工は、ブラストキー4個の施工を1サイクルとして計測を行い、チッピングの施工は、ブラストキー4個分に相当する面積の施工を1サイクルとした。

はじめに騒音レベル測定結果を図②に示す。騒音の評価量として、音の大きさを周波数ごとに感覚補正した騒音レベルを採用した。いずれの工法でも、施工中の騒音計の指示値は周期的に変動し、かつ指示値の最大値がおおむね一定であったため、その変動ごとの最大値の平均値を評価量とした。ブラストキー工法とチッピング工法を比較すると、すべての計測位置で騒音レベルはチッピング工法のほうが大きかった。また、その差は発生源に比べて1F、2F、3Fの方が大きかった。これは、施工個所から空気中を伝わる空気伝搬音よりも、壁や床、天井を伝わる固体伝搬音の影響が大きいためと考えられる。

続いて振動加速度レベル測定結果を図③に示す。振動の評価量は、振動加速度レベルを採用した。いずれの工法でも、施工中の振動レベル計の指示値は不規則かつ大幅に変動したため、80%レンジの上端値を評価量とした。計測結果は、すべての計測位置でチッピング工法は、ブラストキー工法に比べて振動加速度レベルが大きかった。これよりブラストキー工法はチッピング工法に比べて発生する振動が小さいため、固体伝搬音が抑制されて騒音が小さくなったといえる。

最後に粉塵計測について述べる。粉塵について、両工法の施工による粉塵発生量を比較することを目的として、相対濃度(CPM)を評価量とした。施工中の粉塵濃度の変化量を図④に示す。ブラストキー工法の場合、粉塵濃度の変化はほぼゼロであり、施工によって粉塵が発生しなかったことが確認できる。チッピングの場合、施工開始直後から粉塵濃度は変動し、約300秒経過してから急激に増加したことがわかる。

以上の測定結果から、ブラストキー工法はチッピング工法と比較して、低騒音、低振動かつ低粉塵の施工方法といえる。

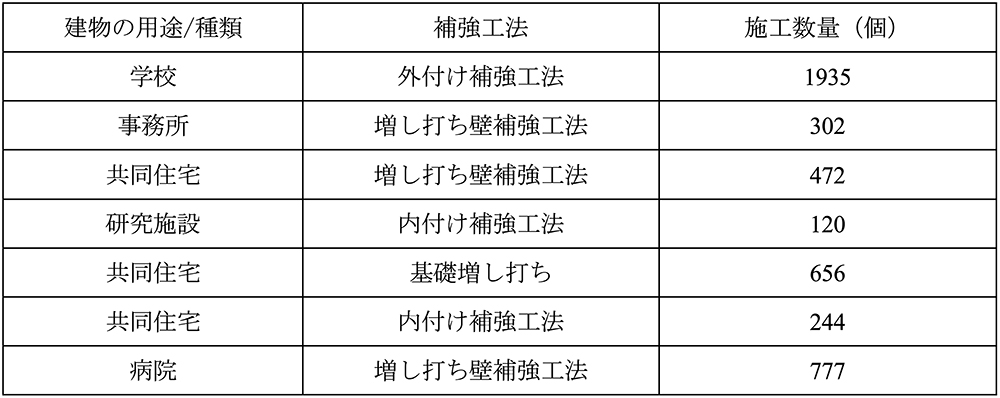

表① 施工実績一覧(2022年11月25日現在)

写真❺ 施工事例

ブラストキー工法の適用事例

ブラストキー工法の施工実績一覧を表①に、学校の耐震補強工事にブラストキーを適用した事例を写真❺に示す。学校においては、授業中の施工であったが騒音、振動により授業を妨げることなく施工を行うことができた。また共同住宅における施工では、居住者への施工時の騒音、振動を抑えたことに加え、洗濯物等への粉塵が付着しないように配慮した。事務所に関しては、環境計測結果からもわかるように、1階で施工したチッピングは3階の執務室まで固体伝搬音による騒音が生じたが、ブラストキーは3階の執務室で仕事を行っていた方から、「ブラストキーを施工していた騒音には気付かなかった」とのコメントをいただいた。これらからブラストキーは、チッピングと比較して騒音、振動、粉塵を抑制できるため、使いながらの耐震補強に対して有用であることがわかる。まとめ

現在の目荒らし方法であるチッピング工法は打撃による振動や騒音等により施工時の周辺環境が損なわれている。ブラストキー工法は、低騒音、低振動をはじめとする環境に配慮した新しい目荒らし工法であることから、施工時の周辺環境を損なわない、建物を使いながらの補強工事が可能となる。また、ブラストキー工法はチッピング工法に比べ、既存建物の損傷低減、あと施工アンカー数量や産廃コンクリートガラの削減等による施工費のコストダウンを図ることが可能となる。建築ストックの有効活用を実現するため、「ブラストキー工法」をより普及できるよう、積極的に採用提案や普及を進めていきたい。【ブラストキー工法におけるお問い合わせ先】

ブラストキー工法は、2019年3月28日に一般社団法人建築研究振興協会(BRP-R1803014-0ST)において、技術(性能)評価を取得しています。また、設計講習会を実施し、その際に設計・施工指針をお渡ししており、施工される場合は施工講習を行っております。これらのご相談は、下記のブラストキー研究会までお願い致します。

ブラストキー研究会 事務局

株式会社E&CS内 担当:今 美菜子

〒213-0012 神奈川県川崎市高津区坂戸3-2-1 KSP西棟

TEL:0120-109-686 E-mail:minakokon@kk-ecs.co.jp

【工法認証等】

・技術(性能)評価取得:一般社団法人建築研究振興協会

(BRP-R1803014-0ST)

・JASO推奨品・推奨工法認定:NPO耐震総合安全機構(No.16)

・NETIS登録:技術名称 低騒音・低振動・低粉塵型目荒らし「ブラストキー工法」(KT-230216-A)

今 美菜子(こん・みなこ)

株式会社E&CS トグル制震事業部 製品部

1974年 神奈川県生まれ/2015年7月1日入社以降、制震部材を扱う製品部内にてディスクシアキー担当として従事/現在、2016年7月21日から設立したブラストキー研究会の事務局を2021年から引継ぎブラストキー工法の普及に努めている

1974年 神奈川県生まれ/2015年7月1日入社以降、制震部材を扱う製品部内にてディスクシアキー担当として従事/現在、2016年7月21日から設立したブラストキー研究会の事務局を2021年から引継ぎブラストキー工法の普及に努めている

カテゴリー:構造 / 設備 / テクノロジー / プロダクツ

タグ:テクノロジープラス